BUSINESS

事業案内

PRODUCT

私達がつくる製品

金属粉末 水アトマイズ法

世界をリードする金属粉末の製造法の一つ「水アトマイズ法」は、溶けた金属に高圧水を噴霧して粉末をつくる技術です。この技術は様々な材質の金属を数マイクロメートルサイズ(1㎜の1000分の1)かつ球状の粉末(超微細合金粉末)に変えることができます。私たちはこの技術を使ってお客様へ事業に適した様々な材質・サイズの粉末材料を提供しています。

技術の概要

最終形態〜どこで役立っているか〜

自動車や医療部品、電子機器など日常生活に欠かせない身近な製品から、一般産業部品や産業機器など専門的な機械装置まで、幅広い用途に使われています。金属粉末を使うことにより、硬く削りにくい材質の金属や小型で複雑な特殊形状の金属部品をつくることも可能になります。

現場社員が誇りとしていること

設備の心臓部であるノズルを新品同様にメンテナンスすることが自分の使命です。少しでも汚れや傷があると製品不良を出す原因となります。お客様の注文通りの製品を安定してつくるための必要なプロセスなので、非常にやりがいを感じます。

自分たちがつくった製品で日常生活が変わる、例えばガラケーからスマートフォンに変わったなど、大きな市場の一部を担っている誇りがあります。目には見えないところですが、金属粉末は世界中の製品に使われているので、自分と世界がつながっていると感じられることがものづくりの楽しさだと考えています。

金属粉末 S.W.A.P.🄬法

当社は他社に先駆け「S.W.A.P.🄬法(Spinning Water Atomization Process)」と呼ばれる独自の方法により、世界で初めてアモルファス合金粉末の量産化に成功しました。その後、現在に至るまでこのアモルファス合金粉末の量産は世界で当社のみが可能であるため、当社は世界で唯一の独自技術を持つ素材メーカーとして、ものづくり産業を支えています。

技術の概要

最終形態〜どこで役立っているか〜

S.W.A.P.🄬法で製造した金属粉末は、スマートフォンやパソコンなど生活に欠かせない電子機器に使われることが多く、バッテリーの本来の性能を引き出すなどの機能向上を実現させることができます。また、5Gといった新しい通信網、自動ブレーキ装置や急発進防止装置などの先進運転支援システムのような最先端技術に使用され、さらに既存の電子機器などもアモルファス合金粉末を使うことで、性能アップが可能だといわれています。

現場社員が誇りとしていること

アモルファス合金粉末を量産できるS.W.A.P.🄬法の技術力は世界で唯一自分たちだけが持っているので、世界最先端のこの技術に携われることにやりがいを感じています。その反面、設備や機械がもし止まってしまえば、他に代わりがないという「自分たちにしかできない、つくれない」という強い想いから、常に緊張感があります。

青森・八戸にいて自分たちがつくったものが海外に出荷されていくことは、誇らしいことだと実感できる一方で、世界の人々の生活を支えているという責任もあるため、常に安定した製品をつくるよう心掛け、設備保全や品質管理には特に気を配っています。

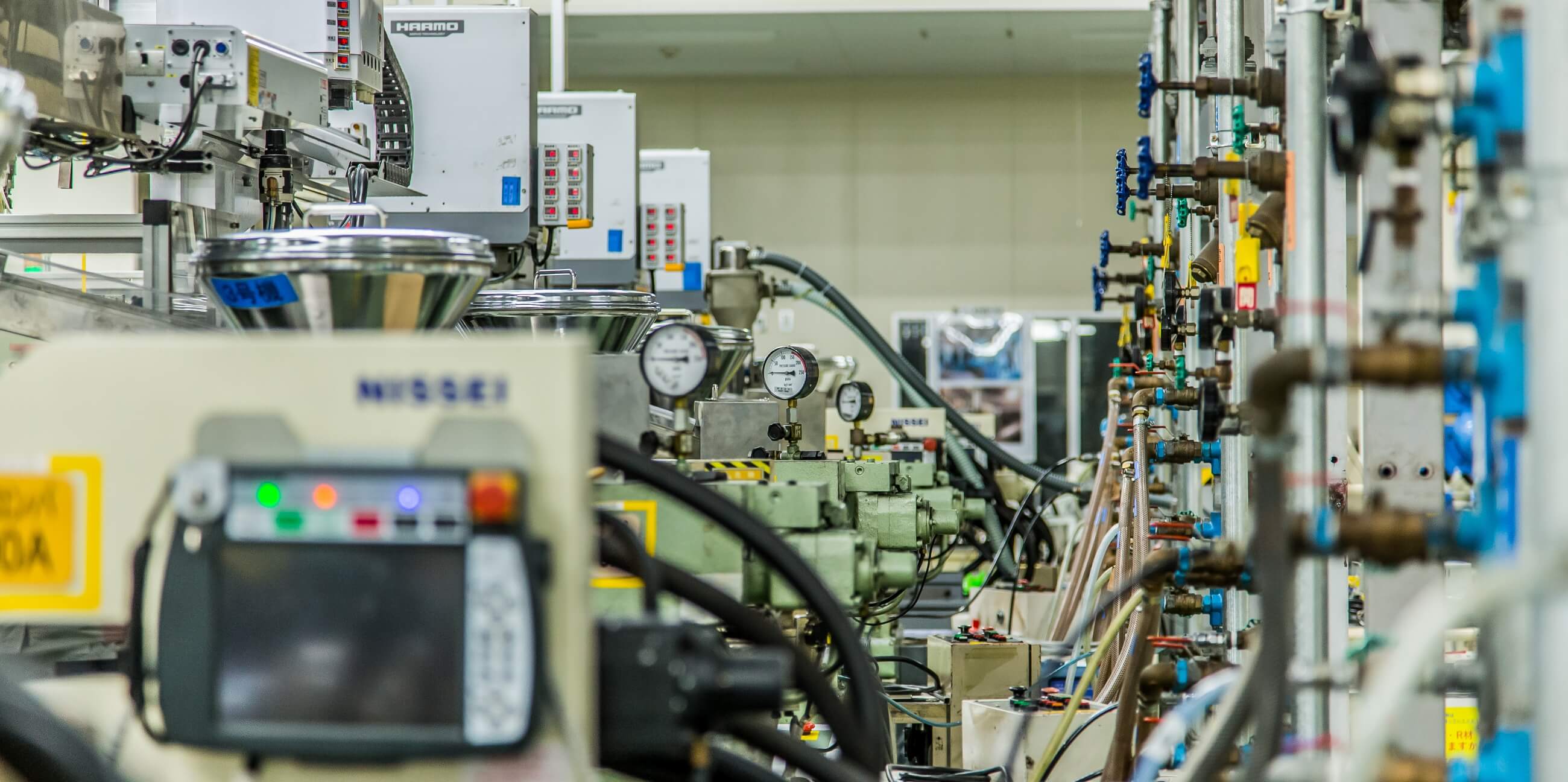

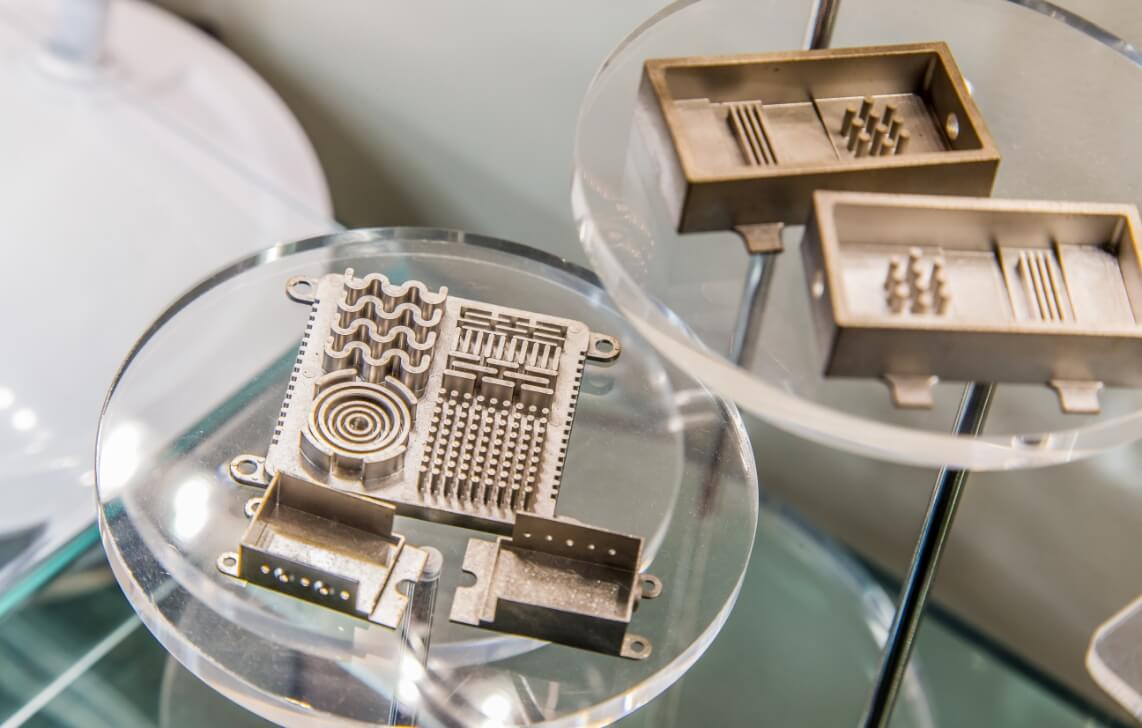

金属射出成形(MIM)部品

MIM(ミム)とはMetal Injection Moldingを略したもので、金属射出成形を意味します。主に自社で製造している金属粉末を使用して、様々な形状の金属部品をつくっています。あらゆる材質・形状・サイズの金属粉末を適材適所に使い、性能やコスト、量産化を考慮して金型を設計。技術と営業を同時並行で進める社内体制は、最先端製品に使用される金属部品を生み出しています。

技術の概要

最終形態〜どこで役立っているか〜

プリンターや時計など一般産業部品、歯科医療部品、住設機器や通信機器などの部品を製造しています。コンマ5ミリという薄さでも均一に成形することが可能で、いくつかの部品や穴付き部品などを一体化した成形にも向いています。それにより、加工の工程数やコスト削減のメリットがあります。金属部品の小型化、軽量化を図り、省スペース化を実現。チタン、ステンレス、銅など様々な材質でお客様のニーズに対応しています。

現場社員が誇りとしていること

当社は金属粉末から製造しているので、素材から製品まで一貫して形にできることに大変やりがいを感じています。お客様の困りごとを自分の技術で図面に落とし形にしていくなかで「何とかできないか」「どうしたらできるのか」と考え、お客様と一緒にものづくりをしている感覚です。

金属の知識だけでなく数多くの工程を理解していないと金型の設計ができませんし、機械加工や表面処理などの幅広い知識と経験も必要です。難しさもありますが、その分、製品が完成したという達成感を得られます。

金属粉末から様々な製品を創り出せるその面白さを後輩たちに伝えていきたいと考えています。

人工水晶原石

人工水晶原石は天然の水晶を原料とし、大型の高圧炉で不純物の少ない高純度な水晶に再結晶化させてつくります。水晶原石は古くから水晶振動子に使われてきましたが、天然の水晶では純度が不均一で良品率が安定しないという問題がありました。そのような状況の中、製造設備の保守保安技術や精密加工技術により純度の高い人工水晶原石の製造・提供を行っている当社は世界トップクラスの品質を誇っています。

技術の概要

最終形態〜どこで役立っているか〜

スマートフォンやパソコン、テレビなど生活に欠かせない電子機器を動かす重要な電子部品「水晶デバイス」に使われており、高品質の水晶原石は、カメラの手ブレ検出や自動車の横滑り防止などのジャイロセンサの素材として使用されています。自動車やロボットの動作制御などは今後、さらにニーズの拡大が見込まれます。

現場社員が誇りとしていること

高品質な水晶原石を安定してつくることが目標です。1回の製造に約90日間かかるので、試作改善案を考えて結果が出るまで時間がかかります。約90日後「こうやると品質が良くなるだろう」と考えて試した原石が思い通りになっていると自分の案が間違っていなかったとわかり、やりがいを感じます。

水晶原石という無機質な製品をつくっていますが我々は「育成する」と表現します。何日もかけて徐々に大きくしていく工程は「育てる」仕事だと感じています。スマホに入っている水晶は普段目には見えませんが、自分が育てた製品が社会に貢献していると思うと、次へのモチベーションにつながっていきます。

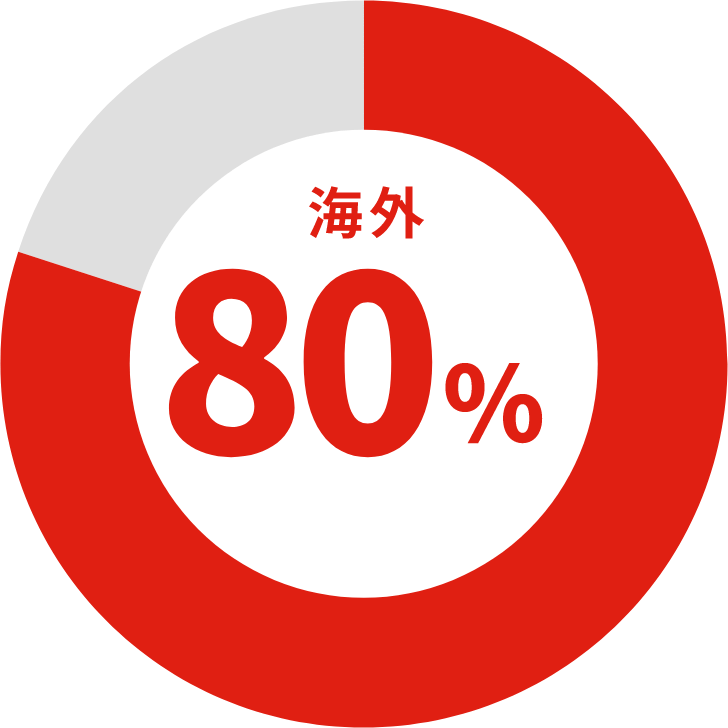

SALES AREA

国内外販売比率

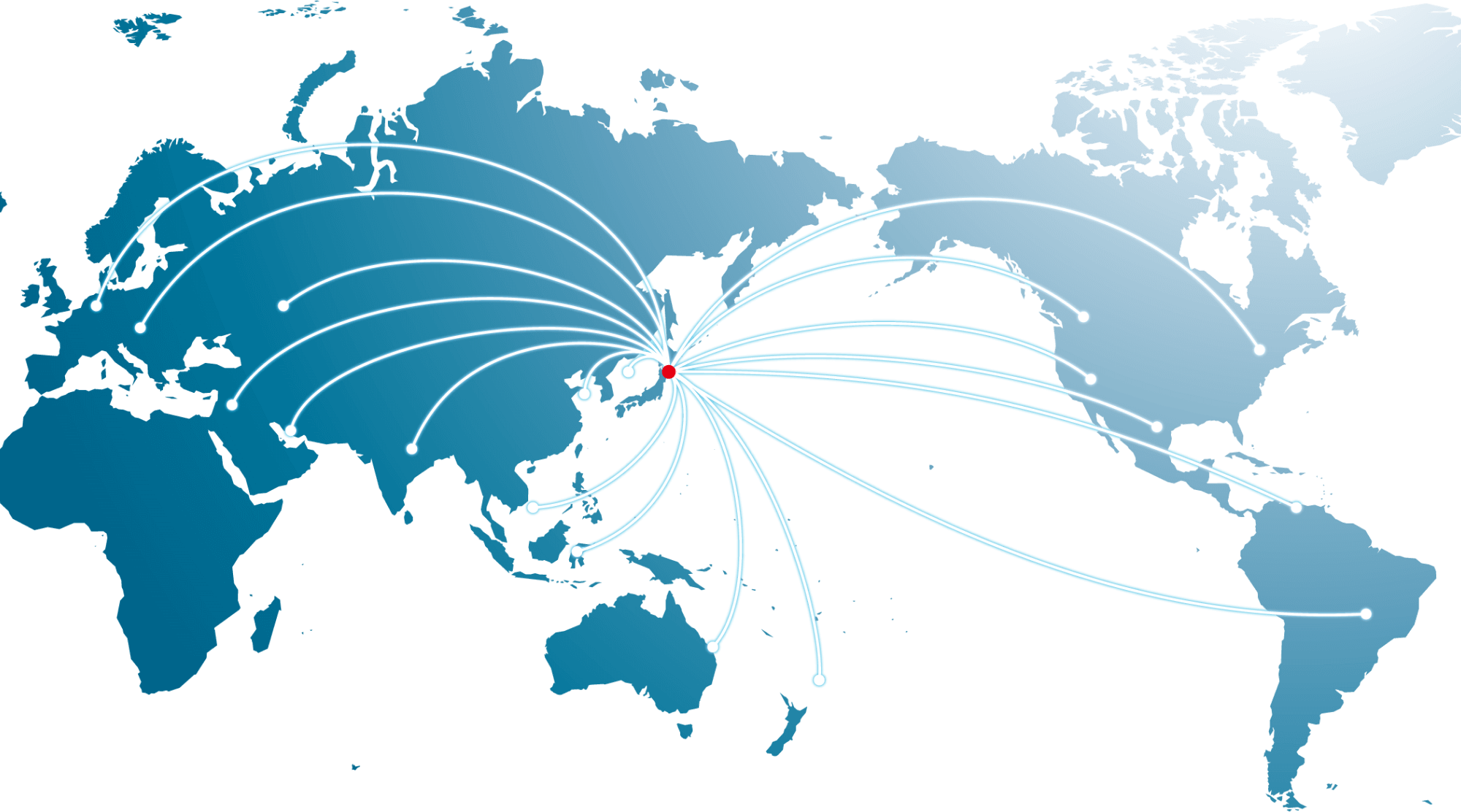

当社は微細合⾦粉末の⽣産においては世界トップシェアを誇り、アモルファス合金粉末においては世界唯一の生産企業です。

そのため、業界内における素材メーカーとしての知名度は国内だけでなく海外においても⼗分な認知を誇ります。

主な輸出先

青森県八戸市を拠点としながらも、取引先は国内のみならず、アメリカ・ヨーロッパ・アジア各国に輸出を行っています。

VISION

市場拡大を見据えて先手を打つ

人材育成は企業成長の基盤

近年注目されている5Gなどの超⾼速⼤容量、超低遅延を叶える新通信網や

⾃動運転のセンシング技術など、最先端製品には⽋かせない電⼦部品に使われる原材料の

開発・製造・販売を行っている当社は、素材業界に属していますが、

マーケットとしては、エレクトロニクス業界や⾃動⾞業界も視野に⼊れており、

業界にとらわれない、幅広い分野で活躍しています。

現在、当社はOnlyOneの素材メーカーとして、海外からも厚い信頼と期待が寄せられていることから、

市場ポテンシャルが⾮常に⾼まっている他、これからますます需要が増える見通しがあります。

一方で今後国内外問わず多くのメーカーが当社と同じ市場に参⼊することも想定され、

私たちはそのような動向を⾒据えて、未来の暮らしを想定した製品の開発や

さらなる供給体制拡⼤など、常に一歩先を行く戦略を打ち出し続けなければなりません。

そして、その基盤となるのは⼈材です。

私たちは10年、20年先も活躍できる⼈材を育成し、

業界のNo.1企業となれるよう、日々成長を考えています。